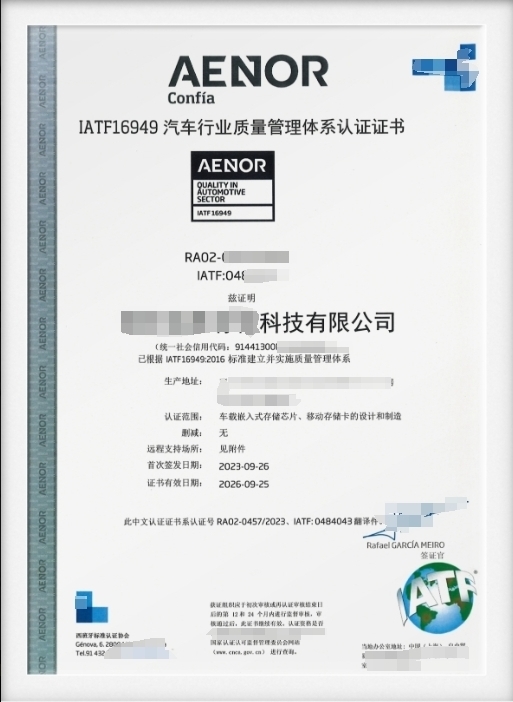

一、认证范围

1. 产品范围

适用于汽车供应链中的设计、开发、生产、安装及服务,涵盖整车、零部件、原材料及服务件。

排除非汽车产品:若企业同时生产汽车和非汽车产品,需明确区分,认证仅覆盖汽车相关部分。

2. 组织范围

包括所有与汽车产品相关的生产现场(如工厂、生产线)及支持职能(如设计中心、仓储物流)。

3. 地理范围

需明确认证覆盖的具体地址,若多地点需分别说明。

二、人员要求

1. 管理层责任

最高管理者需亲自参与质量目标制定、资源分配及管理评审。

设立管理者代表,负责体系实施与改进,需具备IATF 16949知识及行业经验。

2. 内部审核员资质

必须完成IATF认可的五大核心工具培训(APQP、PPAP、FMEA、SPC、MSA)及内审员课程(如AIAG或VDA认证)。

定期更新知识与技能,确保审核有效性。

3. 员工能力与培训

所有员工需接受质量意识、操作规范、安全环保等培训,保留记录。

关键岗位(如焊接、检测)需持证上岗,并定期考核。

三、设备要求

1. 设备维护与校准

制定预防性维护计划,记录维护活动。

检测设备需定期校准(如千分尺、三坐标仪),符合国家标准或客户要求。

2. 测量系统分析(MSA)

对关键检测设备进行GR&R(重复性与再现性)分析,确保测量系统误差≤10%。

3. 过程能力验证 新设备验收需评估CMK(设备能力指数)≥1.67,量产阶段CPK≥1.33。

4. 变更管理

设备改造或软件升级需通过PPAP(生产件批准程序)验证,重大变更需客户批准。

更多政策详情请直接在线与客服联系,或电话咨询官方热线:400-090-3278

四、其他核心要求

1. 风险管理

实施DFMEA/PFMEA识别风险,制定控制计划(Control Plan)。

2. 追溯性

确保产品全流程可追溯,包括原材料批次、工艺参数、检测记录等。

3. 供应商管理

供应商需通过IATF 16949认证或符合等效标准,定期进行二方审核。

4. 客户特殊要求(CSR)

整合主机厂特定要求(如福特Q1、通用QSB+),并在体系中落实。

5. 持续改进

运用PDCA、8D、5Why等工具推动改进,关闭客户投诉及内部不符合项。

五、认证准备关键点

范围界定:明确汽车产品与非汽车产品的物理/流程隔离。

文件合规:编制质量手册、程序文件,覆盖所有IATF条款及客户要求。

记录完整性:保留至少3年内的培训、校准、审核记录。

客户沟通:确认主机厂特殊要求并整合至体系。

常见问题解答

多产品线企业:需通过物理隔离或标识区分汽车产品,确保认证范围清晰。

小型企业:可通过外部培训获取内审员资质,共享设备校准服务降低成本。

客户特殊要求:需在合同评审阶段识别,并在控制计划中体现。

通过满足上述要求,企业可有效通过IATF 16949认证,提升在汽车供应链中的竞争力。